Вышел новый номер журнала "Нефть России".

Лидер рынка автоматизированных систем измерений, управления и диагностики открывает новые перспективы развития отрасли.

Нефтегазовый комплекс сегодня стоит перед лицом серьёзных вызовов. Истощение запасов наиболее "лёгких" в добыче углеводородов заставляет продвигаться в новые регионы деятельности, расположенные в неблагоприятных геологических и климатических условиях. Данный процесс, естественно, требует разработки передовых технологий, создания новых методов безопасной эксплуатации месторождений и, как следствие, огромных инвестиций. Между тем, глобальная конкуренция с относительно дешевыми источниками сырья, такими как американский сланцевый газ и ближневосточные нефть и газ, заставляет компании уделять особое внимание экономической эффективности производства и по возможности избегать дополнительных расходов.

Как одновременно соблюсти оба условия – высокую технологичность и экономическую эффективность новых проектов? Это требует от ведущих игроков рынка разработки новых подходов, новой философии бизнеса. И помочь им в этом способны лидеры в области автоматизации и контроля технологических процессов, одним из которых является компания Emerson.

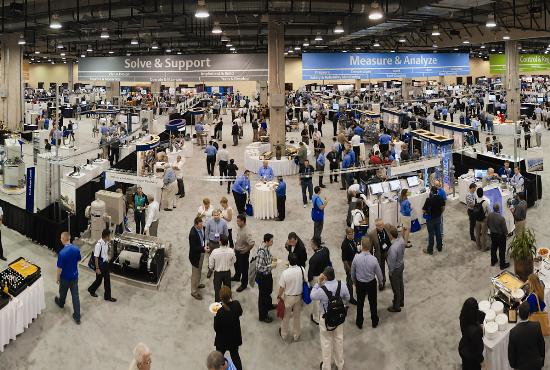

Прошедшая осенью этого года в штате Техас всемирная конференция Emerson Global Users Exchange в очередной раз продемонстрировала, что эта корпорация способна дать ответ на вышеупомянутые вызовы и обеспечить высокую экономическую эффективность бизнеса именно благодаря внедрению передовых технологий. Лозунг конференции – Сочетая элементы (Combining the elements) – в предельно лаконичной форме выразил философию Emerson: только правильное объединение знаний, технологий и кадров компаний различных отраслей и лидеров сервисного рынка позволяет добиться максимального успеха в нынешних нелёгких условиях.

ЧЕТЫРЕ ЭЛЕМЕНТА УСПЕХА

Исполнительный вице-президент компании Emerson и президент её подразделения Emerson Prosess Management Стив Сонненберг в своём выступлении на конференции нашёл очень яркий образ для того, чтобы продемонстрировать роль этой корпорации в современном бизнесе.

Он вспомнил, как недавно 64-летняя американская пловчиха Диана Найэд установила рекорд, проплыв 110 миль от Кубы до Флориды. Это была её пятая попытка, а первую она предприняла 35 лет назад, когда ей было меньше 30 лет. И только перешагнув 60-летний рубеж (!), она смогла исполнить свою давнюю мечту, продемонстрировав фантастическую волю и целеустремленность. За 53 часа она преодолела бурные воды, холод и темноту. Впоследствии она признавалась, что боль и усталость были настолько сильны, что она постоянно страдала галлюцинациями. "Это большое достижение и вдохновляющая история, но как это связано с надёжными консультантами?", – заинтриговал аудиторию Стив Сонненберг.

"Когда Найэд вышла из воды, она сообщила журналистам очень интересную вещь. Она сказала, что кажется, будто плавание – это одиночный вид спорта, но на самом деле – это командный спорт. В этой истории она – герой, потому что смогла это сделать. Но она полагалась на команду примерно из 40 человек, которые были ее надёжными консультантами во всём, начиная с вопросов навигации, погоды и заканчивая питанием. Для неё даже специально разработали маску, чтобы защитить от ожогов медузы (из-за чего не удалась её предыдущая попытка). Она доверяла этим специалистам консультировать и направлять её, обеспечивать её безопасность, служить её интересам, чтобы сделать её цель своей целью и помочь в её достижении", – продолжил свой рассказ топ-менеджер Emerson.

И аналогия стала очевидной. Настоящие герои – это компании различных отраслей, которые преодолевают неимоверные трудности и с неизменным упорством добиваются поставленных целей. А Emerson становится частью их команды, выступает в роли надёжного консультанта в вопросах автоматизации. При этом корпорация стремится с самого начала видеть, понимать и разделять цели своих бизнес-партнёров, а в чём-то даже предвидеть их нужды и потребности.

Стратегическая концепция Emerson базируется на четырёх элементах: отношения с заказчиками; технологические инновации; сервисное обслуживание на протяжении всего жизненного цикла и безупречное выполнение проектов.

Отношениям с заказчиками Emerson отводит особую роль. "Наша цель – тщательно изучить вашу ситуацию, планы и цели, чтобы мы могли предоставить то решение, которое подходит именно вам. Люди из команды Дианы Найэд не только понимали её цель, но также знали о тех преградах, с которыми ей придётся столкнуться, поэтому они смогли найти способ преодолеть их", – отмечает С. Сонненберг.

Компания взяла на вооружение антропоцентрический принцип "В центре внимания – пользователь". Это означает, что любая разработка начинается с понимания интересов заказчика, а лишь затем разрабатываются продукты с учётом особенностей его деятельности. То есть Emerson не пытается менять процессы клиентов под свои технологии, а наоборот – создаёт процессы под их технологии. В отдельных случаях даже приходится перепроектировать некоторые уже существующие продукты для того, чтобы повысить их эксплуатационную и ремонтную пригодность для конкретных предприятий.

Сейчас в компании работает более 800 специалистов по различным отраслям, областям применениям и технологиям, которые тесно взаимодействуют с заказчиками. Для того чтобы они могли расширить свои знания в конкретных сферах, в компании была разработана программа он-лайн обучения Process University. А чтобы они могли поделиться передовыми идеями с коллегами, был создан внутренний веб-портал. В результате заказчики могут воспользоваться ноу-хау экспертов Emerson независимо от того, в какой точке мира они находятся.

При этом Emerson не только выполняет конкретные пожелания заказчиков, но и предлагает готовые отраслевые решения, то есть проверенные на практике комбинации технологий и услуг – в частности, по процессам механизированной добычи нефти и нефтепереработки. Пока у компании более 20 таких решений, но ряд новых уже на подходе. В качестве одного из ярких примеров С. Сонненберг привел оптимизацию установки крекинга для получения этилена. Один из отраслевых консультантов приехал на нефтехимическое предприятие и после тщательного изучения ситуации предложил использовать решение SmartProcess Ethylene Cracking. Когда оно было внедрено, сразу стали очевидны его преимущества – работа установок стала более стабильной, повысилась их мощность, увеличилась эффективности использования топлива. Экономический эффект составил при этом около четверти миллиона долларов с каждой установки.

Второй элемент – технологические инновации. Их роль хорошо видна на примере того же заплыва Дианы Найэд. Её рекорд мог бы и не состояться без уже упомянутой силиконовой маски для защиты от медуз, а также без других плодов инноваций. Так, она использовала специальный крем, нейтрализующий действие ожогов, а ночью к лодке, которая сопровождала её, привязывали светящуюся ленту, указывающую направление движения. И, конечно же, в самой лодке использовался GPS, чтобы не сбиться с курса.

И глава Emerson Prosess Management привёл примеры того, как технологические решения компании помогают "не сбиться с курса" предприятиям многих отраслей. Так, разработанная её специалистами электронная кроссировка с использованием модулей CHARM значительно облегчает разработку и реализацию проектов. Общая наработка систем, имеющих электронную кроссировку, уже приближается к 1 млрд часов на более чем 300 предприятиях по всему миру.

Главная тенденция последних лет в сфере автоматизации – широкое внедрение беспроводных технологий, что позволяет существенно повысить надёжность, безопасность и энергоэффективность оборудования, а также соблюсти самые жёсткие требования в области охраны труда и защиты окружающей среды. Благодаря беспроводным технологиям удаётся обеспечить полномасштабный контроль и получить максимум информации о том, что происходит на предприятии.

В этом году Emerson представила пять новых беспроводных продуктов, ещё большее число новинок должно появиться на рынке в следующем году. Темпы внедрения подхода Smart Wireless ("умных" беспроводных сетей) удивляют даже специалистов, объём их наработки в полевых условиях уже приближается к 2 млрд часов.

Но количество далеко не всегда переходит в качество. И увеличение числа датчиков или же расширение объёма собираемой информации о производственных процессах вовсе не означает автоматического повышения их эффективности. Поэтому Emerson идёт дальше и предлагает своим заказчикам интегрированные системы для принятия бизнес-решений.

Удаленные интеллектуальные операторские (iOps-центр) дают возможность объединить информацию, поступающую с разных производств, и обеспечить доступ к ней не только операторам, но и специалистам различного профиля. Например, экспертам по надёжности оборудования, которые из любой точки мира могут определить, проанализировать и устранить проблемы ещё до того, как произойдут какие-либо реальные сбои технологических процессов. Первый такой iOps-центр уже создан на одном из предприятий Emerson в г. Остин (Техас).

Чтобы удовлетворить интересы заказчиков, Emerson сотрудничает с сотнями различных компаний, специализирующихся в тех или иных технологических областях. При этом она постоянно расширяет собственное производство – как за счёт строительства новых предприятий, так и путём приобретения тех фирм, которые могут удачно дополнить её бизнес-структуру. Так, недавно было достигнута договорённость о покупке фирмы Virgo Valves and Controls, занимающейся выпуском специализированных двухпозиционных клапанов для нефтегазовой отрасли.

Третьим элементом стратегической концепции Emerson является сервисное обслуживание на протяжении всего жизненного цикла. Реализация крупного проекта – от планирования до начала полноценного производства – может растянуться на пять-шесть лет, после чего на протяжении 20-60 лет предприятие будет нуждаться в постоянном техническом обслуживании, оптимизации процессов и усовершенствовании оборудования. "Получение максимальной выгоды от инвестиций, вложенных за жизненный цикл проекта, становится намного проще, если сервисное обслуживание осуществляется экспертами, которые знают вас, ваше производство, а также лежащие в его основе технологии", – отмечает С. Соненнберг.

За последний год компания открыла семь новых сервисных центров и расширила существующие. В течение двух последующих лет планируется открыть ещё 12, в результате их суммарное количество превысит четыре сотни. В этом году в штат компании были приняты 215 специалистов по сервисному обслуживанию, и их общее число приблизилось к 2 700 человек.

Сервисные центры, как правило, базируются поблизости от основных предприятий-заказчиков. Это позволяет оперативно решать любые возникающие вопросы – от мелкого ремонта и поставок комплектующих до проведения капитальной реконструкции.

Наконец, четвёртый элемент – безупречное выполнение проектов. Руководство Emerson прекрасно понимает: чтобы помочь заказчикам улучшить операционную деятельность, необходимо сделать её безупречной внутри самой компании. "Мы должны стать партнёром, с которым легче вести бизнес. Это значит, что мы должны иметь более простые бизнес-процессы, руководствоваться едиными стандартами реализации проектов и предлагать сроки поставок, на которые вы можете рассчитывать", – отмечает С. Соненнберг.

Здесь преимущество компании заключается в том, что она может привлекать как региональные, так и глобальные ресурсы. Например, когда в рамках одного из недавних проектов в сфере нефтепереработки возникла необходимость привлечь дополнительных сотрудников для выполнения пуско-наладочных работ, Emerson cмогли оперативно направить туда более 60 квалифицированных специалистов из различных регионов мира. В результате, предприятие было пущено в эксплуатацию в требуемые сроки. "Мы дали понять заказчику, что мы берём на себя ответственность за его успех", – подчёркивает глава Emerson Process Management .

Чтобы оставаться на уровне передовых практик, компания постоянно увеличивает штат менеджеров по проектам. В нынешнем году он возрос на 500 человек, и его численность превысила 5 100 специалистов. Кроме того, расширяются функции службы по управлению проектами, что позволяет сформировать единый комплекс инструментов, процессов и профессиональных знаний. В результате все предприятия компании смогут применять передовые практики в рамках каждого конкретного проекта.

Благодаря совершенствованию бизнес-процессов заказчики в любом регионе мира могут получить критически важные детали в течение одного дня (!), а отгрузка стандартной продукции, собранной под конкретный заказ, осуществляется в течение 10 дней.

"Объединяя эти элементы, мы работаем над тем, чтобы Emerson Process Management стала партнёром, решающим проблемы заказчиков, а также выступала в роли надёжного консультанта, с которым легко вести бизнес", – подытожил С. Сонненберг.

КОМПЛЕКСНАЯ АРХИТЕКТУРА – ПУТЬ К ЭКОНОМИИ

Спектр предлагаемых компанией Emerson технологий весьма широк. Они способны и решить отдельные проблемы предприятий, и обеспечить комплексную автоматизацию технологических процессов. Так, специалистами компании разработана уже доказавшая свою эффективность цифровая архитектура управления Plant Web. На основе проактивной диагностики она позволяет предвидеть и предотвращать проблемы на производстве ещё до того, как они повлияют на работу оборудования. В отличие от обычных распределительных систем управления эта архитектура даёт возможность сократить капитальные и эксплуатационные затраты и повысить эффективность производства более чем на 2%.

Начиная проект комплексной автоматизации того или иного предприятия, Emerson Process Management берёт на себя полную ответственность за весь процесс – от функционирования каждой задвижки до выстраивания системы управления всем объектом. Соединение всех этих функций "в одних руках" позволяет сэкономить на инжиниринге, ускорить реализацию проекта, сократить время принятия решений, свести к минимуму "бумажную работу", обеспечить полную совместимость всех приборов и систем, а также максимальное использование их потенциала.

Ярким примером эффективного использования архитектуры PlantWeb в нефтегазовой промышленности является проект автоматизации двух нефтедобывающих платформ компании BP. Летом прошлого года компания Emerson Process Management выступила в роли генерального подрядчика по автоматизации (в соответствии с глобальным соглашением с BP) проекта "Клэр Ридж".

Осваиваемое месторождение находится в Северном море, на западе от Шетландских островов (Великобритания). Его разработку BP осуществляет вместе с партнёрами – ConocoPhillips, Chevron и Shell. Данный проект является важнейшим из реализуемых ныне на континентальном шельфе Великобритании.

Установка двух новых платформ планируется в 2015 г., запуск производства – в 2016 г. Ожидается, что максимальная добыча на новом месторождении достигнет 120 тыс. баррелей в сутки.

В функции Emerson входит подготовка предпроектной документации для интегрированной системы управления и аварийной защиты, а также проектирование автоматических систем, установка, приемочные испытания, пуско-наладочные работы, настройка и помощь при вводе в эксплуатацию. Компания также поставляет для данного проекта средства автоматизации: кориолисовые массовые расходомеры Micro Motion, датчики давления и температуры, радарные уровнемеры и вихревые расходомеры Rosemount, регулирующие клапаны и регуляторы Fisher, газовые хроматографы Rosemount Analytical и скважинные влагомеры Roxar.

Цифровая система автоматизации DeltaV обеспечит управление и мониторинг эксплуатации платформ с использованием технологии FOUNDATION fieldbus и интеллектуальных беспроводных приборов Emerson. А система ПАЗ DeltaV при необходимости будет управлять технологическими и аварийными остановами, а также сможет обнаружить пожары и загазованность. Emerson организует систему обучения операторов и будет осуществлять постоянную поддержку автоматизированной системы.

Благодаря технологиям Emerson станут возможны дистанционное управление и диагностика клапанов и средств измерений. Так, для контроля устья скважины используются интеллектуальные беспроводные устройства, позволяющие сократить расходы на проектирование и прокладку проводов, а также снизить вес оборудования, установленного на морских платформах. Отдельная беспроводная сеть обеспечит поддержку таких приложений, как Mobile Worker и потокового видео для обнаружения пожара.

За счёт новейшего программного обеспечения у менеджеров появится удобный единый интерфейс, который поможет оценить состояние активов, оптимизировать эксплуатационные расходы и получить информацию об основных производственных показателях. И это лишь один из множества проектов по разработке морских месторождений, для реализации которого заказчики обратились к опыту Emerson.

ОТ ТОЧЕЧНОГО КОНТРОЛЯ – К АВТОМАТИЗИРОВАННОМУ

Впрочем, Emerson готова решать и более локальные задачи. В ходе конференции представители множества компаний приводили примеры эффективного использования её технологий. Так, специалист корпорации Spectra Energy Ричард Кларк рассказал о преимуществах применения ультразвукового детектора утечек.

Spectra Energy является газотранспортной компанией, она владеет трубопроводом, проложенным из канадской провинции Альберта, а также рядом газофракционирующих установок, транспортных терминалов и подземных хранилищ газа. До недавнего времени она сталкивалась с серьёзными проблемами из-за утечек газа, что приводило не только к потерям сырья и поломкам оборудования, но и к травмам на производстве (были случаи получения ожогов обслуживающим персоналом). Поскольку многие объекты компании расположены в неблагоприятных климатических условиях, их старались размещать внутри крытых помещений, но это приводило к скапливанию газа в результате утечек и угрозе взрыва.

Специалисты Spectra Energy пытались улавливать утечки газа из ПХГ с помощью одноточечных детекторов. Но эти датчики оказывались бесполезными, когда на них влияли погодные условия, например, их заваливало снегом. Или же порывы ветра уносили просачивающийся из хранилища газ в сторону от детектора и не позволяли обнаружить утечку. Кроме того, датчики приходилось постоянно калибровать.

В результате было решено использовать ультразвуковой детектор утечек GDU-Incus . Он обладает большим радиусом действия и с помощью ультразвуковых волн "слышит" любые утечки. При этом его не нужно калибровать. Благодаря этому изменился сам принцип обеспечения безопасности – если раньше утечку пытались уловить в одной точке (а если именно в ней нет опасной концентрации газа, то это вовсе не означает, что утечки не происходит), то теперь датчики Emerson позволяют обнаруживать не наличие газа, а саму негерметичность оборудования. В результате безопасность на этих мощностях существенно возросла.

За счёт технологий Emerson удалось наладить контроль и за насосами на предприятии Spectra Energy. Ранее из 200 насосов только 10 контролировались постоянно. Функционирование остальных отслеживали вручную – работники подходили к оборудованию, вставляли а затем вытаскивали специальные купоны и считывали с них значения. Это не только было слишком трудоёмко, но и создавало коррозию в местах контроля. Технологии Emerson позволили изменить эту ситуацию, специальная автоматизированная платформа позволяет обеспечить полный и постоянный мониторинг работы оборудования.

НОВЫЕ ТЕХНОЛОГИИ ДЛЯ СТАРЫХ НПЗ

Большой спектр технологических решений Emerson нашёл себе применение в сфере нефтепереработки и нефтехимии. Особенно они актуальны для России, где большинство НПЗ были построены несколько десятков лет назад и поэтому не отличаются высокой степенью автоматизации. Между тем, чтобы повысить производительность установок, увеличить их энергоэффективность, сократить затраты на техническое обслуживание и обеспечить экологическую безопасность необходимо осуществлять постоянные измерения всех технологических параметров. И технологии Emerson дают возможность модернизировать старые предприятия путём установки беспроводных контрольно-измерительных приборов. Приведём только несколько примеров.

Так, одним из самых энергоёмких процессов на любом НПЗ является дистилляция. На неё приходится около 40% всего энергопотребления и половина общей стоимости производства. Но на процесс перегонки постоянно влияют различные факторы – меняющиеся погодные условия, качество сырья, особенности оборудования и т.д. Изменения технологического процесса заставляют операторов работать с "запасом по качеству", чтобы не допустить выпуска некондиционной продукции. Это снижает выход целевых продуктов, энергоэффективность и производительность колонны.

Часто в ректификационных колоннах возникает и такая проблема, как чрезмерный восходящий поток пара, который мешает нисходящему потоку жидкости, заставляя её наполнять тарелки. В результате происходит "захлебывание" тарелок, что чревато снижением пропускной способности колонны и даже её остановами.

По расчётам экспертов, зачастую в ректификационных колоннах из-за недостаточного уровня управления технологическими процессами расходуется на 12% больше пара, чем необходимо, а потери продукции достигают 7%.

Полный набор измерительных и аналитических приборов Emerson позволяет в режиме реального времени предоставлять диспетчерам данные о ключевых параметрах процесса, в том числе о качестве исходного сырья и составе готового продукта. А системы интеллектуальной диагностики дают возможность предвидеть проблемы с оборудованием и планировать профилактическое обслуживание в наиболее удобное время.

Огромную экономию предприятию может принести автоматизация мониторинга работы компрессоров. На отказы данного оборудования приходится 0,6% от общего объёма производственных потерь. А порой незначительный, на первый взгляд, останов компрессора может стать причиной крупной аварии, приводящей не только к потере времени и средств, но и к экологическому ущербу. Автоматизированная система сбора данных о состоянии оборудования с возможностью отслеживания динамики изменения параметров позволяет инженеру оперативно анализировать причину отказа и быстро ликвидировать неисправности. По расчётам экспертов Emerson, внедрение автоматизированного мониторинга компрессоров позволяет нефтеперерабатывающему предприятию мощностью 12,5 млн т в год сэкономить 1 621 250 долларов ежегодно!

Большинство НПЗ уделяет мало внимания и контролю за насосами. Как правило, постоянный мониторинг распространяется только на самые дорогие из них или критически важные, а это не более 20-30% от их общего числа. Между тем, недостаточный контроль за этим оборудованием может привести к разбалансировке насоса, возникновению вибрации или кавитации (образованию пузырьков), что чревато катастрофическими последствиями. Раньше установка датчиков на каждый насос, была экономически невыгодна. Но теперь благодаря интеллектуальным технологиям Smart Wireless высокая стоимость больше не является препятствием. Поскольку данная беспроводная технология не требует прокладки кабелей и разработки сложной проектной документации, полноценная защита стала доступной практически для всех насосов. Для уже упомянутого типового предприятия (12,5 млн т в год) экономия от внедрения данной системы составит 1 323 750 долларов в год.

Ещё 2,21 млн долларов может принести НПЗ организация мониторинга теплообменников. Обычно загрязнение трубок теплообменников асфальто-смолистыми отложениями приводит к повышенному энергопотреблению и снижению производительности установки. Системы контроля Emerson помогают поддерживать оборудование в исправности и осуществлять чистку теплообменников в наиболее выгодное с экономической точки зрения время.

В качестве примера экономического эффекта от автоматизации эксперты компании Emerson приводят проект, осуществленный на НПЗ компании GALP Energia в г. Матозиньюш (Португалия). Его мощность составляет 11 тыс. баррелей в сутки, он производит разнообразные нефтепродукты и ароматические соединения, которые служат сырьём для химической, нефтехимической и текстильной промышленности.

Консультанты Emerson провели анализ установки по производству ароматических соединений и сделали вывод о том, что необходимо использовать дополнительные контрольно-измерительные приборы. Благодаря автоматизации процесса контроля и мониторинга операторы получили возможность эксплуатировать ректификационные колонны с оптимальными экономическими параметрами, сохраняя при этом неизменным качество продукции. Выгода от усовершенствования управления технологическими процессами составила 2,1 млн евро в год. И это только одна установка. При распространении подобного подхода на крупное предприятие экономический эффект может вырасти в разы.

НОВЫЕ ПЕРСПЕКТИВЫ ДАВНЕГО СОТРУДНИЧЕСТВА

В России Emerson работает без малого 80 лет. В 1935 году на Менделеевский завод в Ярославской области впервые поступили клапаны Fisher Controls, а также начались поставки в СССР приборов марки Rosemount. В 1989 г. компания получила аккредитацию и право на осуществление коммерческой деятельности на территории Советского Союза. В 2004 г. Emerson Process Management стала инвестором и стратегическим партнёром промышленной группы "Метран" (Челябинск). На её базе был создан глобальный инженерный центр, где ведутся разработки новейших средств измерений. ГИЦ оснащён самым современным оборудованием и программным обеспечением как для создания новой продукции, так и для её тестирования и верификации. Кроме того, в 2011 . в Челябинске была открыта линия производства клапанов Fisher.

Emerson реализовала ряд крупных проектов в нефтегазовой отрасли России. В частности, она осуществила комплексную автоматизацию добывающей платформы на шельфе Охотского моря и берегового терминала мощностью 34 тыс. т нефти в сутки (проект "Сахалин-1"). По заказу "ЛУКОЙЛа" был автоматизирован Варандейский нефтяной отгрузочный терминал пропускной способностью 12 млн т в год. В Казахстане идет работа над созданием беспроводного предприятия с применением технологий WirelessHART в рамках проекта Тенгизшевройл (Chevron).

В ходе конференции в Техасе представители Еmerson и "ЛУКОЙЛа" презентовали ещё один совместный проект – создание тренажерного комплекса для операторов морских объектов обустройства.

Сегодня "ЛУКОЙЛ" наращивает производство углеводородного сырья во многом благодаря освоению ресурсов Каспийского моря. Компания уже ведёт добычу на месторождении им. Корчагина, где к 2016 году планируется извлекать более 6 млн т нефти в год. В 2015 г. должна начаться эксплуатация второго месторождения – им. Владимира Филановского. Одновременно исследуются ещё три месторождения – Хвалынское, Ракушечное и Сарматское.

Для подготовки специалистов, которые будут работать на Каспии, в 2011 г. в поселке Ильинка (Астраханская область) был открыт Корпоративный учебный центр (КУЦ) "ЛУКОЙЛа". Здесь обучают технике безопасности, работе на морских объектах. Пропускная способность центра – 2500 человек в год.

Поскольку обучение ведётся не на реальном добычном комплексе, а "на суше", где ошибки не влекут реальных последствий, для полноценной подготовки специалистов необходимо было создать тренажёр, который бы моделировал работу АСУТП морской ледостойкой стационарной платформы. И он был создан с помощью технологий компании Emerson.

Решение включило в себя: среду имитации Delta V Simulate; специализированное ПО моделирования K-Spice (от Kongsberg), которое можно использовать не только для обучения, но и для решения инженерных задач; автоматизированную систему оценки действий оператора на базе программного обеспечения K-Spice Neptune.

Тренажёр отображает те же процессы, оператор видит те же экраны и пользуется той же логикой управления, что и в реальности, на платформе. Обычно обучение проводится для полной смены оперативного персонала, которая включает в себя начальника смены, главного оператора, полевого, оператора по производству и энергетике. Всего разработано 29 индивидуальных сценариев для смен – от тревожной сигнализации до полномасштабного запуска платформы. При этом инструктор может конфигурировать и изменять сценарии, управлять событиями или исправностью оборудования.

И это всего лишь один из многочисленных примеров того, как решения компании Emerson могут повысить эффективность и безопасность деятельности предприятий отрасли. Поскольку сегодня отечественный нефтегазовый комплекс сталкивается с уже упоминавшимися вызовами – необходимостью выхода в новые регионы, повышения качества нефтепродуктов и развития нефтехимии – сфера потенциального применения технологий Emerson будет только расширяться.

Нефтегазовый комплекс сегодня стоит перед лицом серьёзных вызовов. Истощение запасов наиболее "лёгких" в добыче углеводородов заставляет продвигаться в новые регионы деятельности, расположенные в неблагоприятных геологических и климатических условиях. Данный процесс, естественно, требует разработки передовых технологий, создания новых методов безопасной эксплуатации месторождений и, как следствие, огромных инвестиций. Между тем, глобальная конкуренция с относительно дешевыми источниками сырья, такими как американский сланцевый газ и ближневосточные нефть и газ, заставляет компании уделять особое внимание экономической эффективности производства и по возможности избегать дополнительных расходов.

Как одновременно соблюсти оба условия – высокую технологичность и экономическую эффективность новых проектов? Это требует от ведущих игроков рынка разработки новых подходов, новой философии бизнеса. И помочь им в этом способны лидеры в области автоматизации и контроля технологических процессов, одним из которых является компания Emerson.

Прошедшая осенью этого года в штате Техас всемирная конференция Emerson Global Users Exchange в очередной раз продемонстрировала, что эта корпорация способна дать ответ на вышеупомянутые вызовы и обеспечить высокую экономическую эффективность бизнеса именно благодаря внедрению передовых технологий. Лозунг конференции – Сочетая элементы (Combining the elements) – в предельно лаконичной форме выразил философию Emerson: только правильное объединение знаний, технологий и кадров компаний различных отраслей и лидеров сервисного рынка позволяет добиться максимального успеха в нынешних нелёгких условиях.

Наша справка

Компания Emerson была создана в 1890 г. братьями Местонами, изобретателями надёжного электромотора.

В 1992 г. Emerson приобрела компании Fisher Controls и Monsanto и создала промышленную группу Fisher-Rosemount. В последующие годы корпорация росла за счёт поглощения таких успешных фирм, как Saab Marine Electronics (радарные уровнемеры и системы коммерческого учёта в резервуарах), Westinghouse Process Control (системы управления для энергетики), Daniel (турбинные и ультразвуковые расходометры). В 2009 г. в состав Emerson Process Management вошла компания Roxar, крупнейший в мире поставщик продуктов и услуг в области управления месторождениями и оптимизации разработки.

Сегодня Emerson является мировым лидером в области разработки современных технологий и внедрения инновационных решений. Она располагает 235 производственными площадками в различных точках земного шара, а её представительства открыты в 150 странах мира. Объём продаж за 2012 финансовый год составил 24 млрд долларов, а в инжиниринг и создание новых технологий было вложено свыше 800 млн долларов.

Наибольшая доля выручки компании, 28%, приходится на долю подразделения Emerson Process Management, которое занимается разработкой и реализацией средств измерений, управления и диагностики.

Emerson Process Management проводит ежегодные форумы с участием компаний-заказчиков со всего мира. В ходе этих мероприятий она представляет свои новейшие разработки, а специалисты фирм-заказчиков имеют возможность поделиться опытом внедрения технологических решений, а также пройти обучение по интересующим их курсам. В общей сложности в рамках данного форума проходит несколько сотен различных заседаний, дискуссий, презентаций, семинаров и т.д., что позволяет не только подробно обсудить все аспекты деятельности компании, но и наметить пути технологического прогресса целых отраслей промышленности.

© Информационно-аналитический журнал "Нефть России", 2024. editor@neftrossii.ru 18+

Все права зарегистрированы. Любое использование материалов допускается только с согласия редакции.

Зарегистрирован Федеральной службой по надзору в сфере связи и массовых коммуникаций 30 апреля 2013 года.

Свидетельство о регистрации средства массовой информации – ЭЛ № ФС 77 - 53963.

Дизайн сайта – Exdesign.